Үздіксіз кастинг - Continuous casting

Бұл мақалада жалпы тізімі бар сілтемелер, бірақ бұл негізінен тексерілмеген болып қалады, өйткені ол сәйкесінше жетіспейді кірістірілген дәйексөздер. (Шілде 2010) (Бұл шаблон хабарламасын қалай және қашан жою керектігін біліп алыңыз) |

Үздіксіз кастинг, деп те аталады бұрандалы кастинг, бұл процесс балқытылған металл «жартылай аяқталғанға» бекітілді дайындама, гүлдену, немесе тақташа әрлеу фабрикаларында кейіннен илемдеуге арналған. Үздіксіз кастинг енгізілгенге дейін 1950 жж. болат қалыптастыру үшін стационарлық қалыптарға құйылды құймалар. Содан бері «үздіксіз құю» жетілдірілген өнімділікке, сапаға, өнімділікке және экономикалық тиімділікке қол жеткізу үшін дамыды. Бұл өнімнің үздіксіз, стандартталған өндірісіне өзіндік құнын төмендетуге байланысты, сондай-ақ автоматтандыру арқылы процесті бақылауды жоғарылатуды қамтамасыз ететін металл кесінділерін неғұрлым сапалы өндіруге мүмкіндік береді. Бұл процесс болатты құю үшін жиі қолданылады (құйылған тоннаға қатысты). Алюминий және мыс үздіксіз құйылған.

Сэр Генри Бессемер, of Бессемер түрлендіргіші даңқ, екі қарсы айналмалы біліктер арасында металл құюға 1857 жылы патент алды. Бұл жүйенің негізгі контуры жақында болат жолағын құюда жақында енгізілді.

Жабдық және процесс

A: сұйық металл. B: Қатты металл. C: шлак. D: сумен салқындатылған мыс пластиналар. E: Отқа төзімді материал.

Болат

Балқытылған металл пештерден шөмішке құйылады. Легирлеу және газсыздандыру сияқты кез-келген шөмішті өңдеуден өткізіп, дұрыс температураға жеткеннен кейін шөміш құю машинасының жоғарғы жағына жеткізіледі. Әдетте шөміш құю машинасында айналмалы мұнарадағы ойықта отырады. Бір шөміш «құйылған» күйінде (құю машинасын беру), ал екіншісі «құйылған» күйінде дайын, ал бірінші шөміш бос болған кезде құю күйіне ауыстырылады.

Шөміштен ыстық металл а арқылы беріледі отқа төзімді а деп аталатын ұстаушы ваннаға дейін (құбыр) тундиш. Тұнба металдың резервуарына шөміштер ауыстырылған кезде құю машинасын беруіне мүмкіндік береді, осылайша ыстық металдың буфері ретінде қызмет етеді, сонымен қатар ағынды тегістейді, қалыптарға металл беруді реттейді және металды тазалайды (төменде қараңыз).

Металл тундиштен басқа кебін арқылы ашық мыс негізіне ағызылады зең. Қалыптың тереңдігі құю жылдамдығына және кесінді өлшеміне байланысты 0,5-тен 2 метрге дейін (20-дан 79 дюймге дейін) жетуі мүмкін. Қалып ыстық сумен тікелей байланыста қатаю үшін сумен салқындатылады; Бұл алғашқы салқындату процесс. Сондай-ақ, ол металдың қалып қабырғаларына жабысып қалуын болдырмау үшін тігінен (немесе тік тік қисық жолмен) тербеледі. Қалыптағы металға жабысып қалмас үшін, сондай-ақ металда болуы мүмкін кез-келген шлак бөлшектерін, соның ішінде оксид бөлшектерін немесе шкаласын ұстау үшін, майлағыш (металмен жанасқанда еритін ұнтақтар немесе сұйықтықтар) қосылады. оларды бассейннің жоғарғы жағына өзгертетін қож қабатын қалыптастыру. Кеппе ыстық металдан қалыптағы қож қабатының астынан шығатындай етіп орнатылады және осылайша суға батып кететін саптама (SEN) деп аталады. Кейбір жағдайларда тундиш пен көгерудің арасында төсеніштерді қолдануға болмайды («ашық құю» құю); бұл жағдайда тұнбаның негізіндегі ауыстырылатын өлшеуіш саптамалары металды қалыптарға бағыттайды. Кастингтің кейбір үздіксіз орналасулары бір қалыптан бірнеше қалыптарды қоректендіреді.

Қалыпта қалып қабырғаларының жанындағы металдың жұқа қабығы ортаңғы бөлімге дейін қатаяды, қазір ол жіп деп аталады, қалыптың негізінен бүріккіш камераға шығады. Жіптің қабырғасындағы металлдың негізгі бөлігі әлі балқытылған. Жіптің аралықтарын ферростатикалық қысымға қарсы тұратын, аралықты сумен салқындатылатын білікшелер дереу қолдайды (салыстырыңыз) гидростатикалық қысым ) жіп ішіндегі әлі де қатып жатқан сұйықтықтан тұрады. Қаттылу жылдамдығын жоғарылату үшін шашыратқыш камерадан өтіп бара жатқан кезде көп мөлшерде сумен шашыратылады; Бұл қайталама салқындату процесс. Жіптің соңғы қатаюы шашыратқыш камерадан шыққаннан кейін болуы мүмкін.

Дәл осы жерде үздіксіз құю машиналарының дизайны әр түрлі болуы мүмкін. Бұл «қисық алжапқыш» құю машинасын сипаттайды; тік конфигурациялар да қолданылады. Қисық алжапқыш құю машинасында жіп пішіннен тігінен шығады (немесе вертикальға жақын қисық жолмен) және бүріккіш камерадан өтіп бара жатқанда, білікшелер жіпті көлденеңге қарай біртіндеп қисайтады. Тік құю машинасында бұрандалы бүріккіш камерадан өткенде тік қалады. Қисық алжапқыш құю машинасындағы қалыптар машинаның негізгі дизайнына байланысты түзу немесе қисық болуы мүмкін.

Нағыз көлденең құю машинасында қалып осі көлденең, ал болат ағыны көлденеңінен сұйықтан жұқа қабықшаға дейін қатты болады (иілусіз). Бұл типтегі машинада қалыпқа жабысып қалмас үшін бұрандалы немесе қалыптың тербелісі қолданылады.

Бүріккіш камерадан шыққаннан кейін, түзу орамдары (тік машинадан басқасына құйылған болса) және тартылатын орамдары арқылы өтеді. Болуы мүмкін ыстықтай илектеу соңғы жіптің алдын-ала пішінін жасау үшін металдың ыстық күйін пайдалану үшін алынғаннан кейін тұрыңыз. Соңында, жіп алдын ала белгіленген ұзындықтарда механикалық қайшылармен немесе жүретін оксиацетилен шырақтары арқылы кесіліп, сәйкестендіру үшін белгіленіп, қоймаға немесе келесі қалыптау процесіне жіберіледі.

Көптеген жағдайларда бұранда қосымша біліктер мен басқа механизмдер арқылы жалғасуы мүмкін, олар металды тегістеуге, айналдыруға немесе түпкілікті қалыпқа шығаруға мүмкіндік береді.

Алюминий мен мысқа құю машиналары

процесте үздіксіз ыстық тік құю (алюминий)

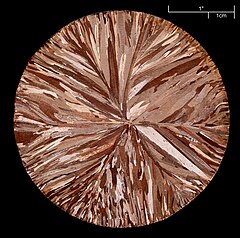

балқытылған алюминий осы құйма қалыпқа құйылады (қалыптың жоғарғы көрінісі)

кастингтің төменгі шеті

алынған алюминий дайындамалары (кесілгеннен кейін)

Алюминий мен мыс көлденеңінен құйылуы мүмкін және оңай құйылуы мүмкін таза пішінге жақын балқу температурасының төмен болуына байланысты, әсіресе жолақ.

Үздіксіз құйылған секциялардың ауқымы

- Құю машиналары тағайындалған дайындама, гүлдену немесе тақташа дөңгелектер.

- Плитаның дөңгелектері қалыңдығынан едәуір кең бөліктерді құюға бейім:

- Кәдімгі плиталар ені 100–1600 мм, қалыңдығы 180–250 мм және ұзындығы 12 м дейін, әдеттегі құю жылдамдығымен 1,4 м / минутқа дейін; дегенмен, плитаның ені мен құю жылдамдығы қазіргі уақытта артып келеді.

- 3250 × 150 мм-ге дейін кең плиталар бар

- Қалың плиталар 2200 × 450 мм-ге дейін белгілі бір болат өндірісінде қол жетімді, әдетте 200 мм-ден 300 мм-ге дейін болады.

- Жіңішке плиталар (төмен көміртекті болат): нақты құрылғыда 1680 × 50 мм, жеке машинаның дизайнына байланысты қалыңдығы 40 мм-ден 110 мм-ге дейін.[1]

- Кәдімгі гүлдену дөңгелектері кесінділерді 200 × 200 мм-ден жоғары құйды. Гүлденудің ұзындығы 4-тен 10 м-ге дейін өзгеруі мүмкін

- Дайындама дөңгелектері кесінділердің кішірек өлшемдерін, мысалы, 200 мм квадраттан төмен, ұзындығы 12 м-ге дейін созады. Шығару жылдамдығы минутына 4 м дейін жетеді.

- Дөңгелек: диаметрі 500 мм немесе 140 мм

- Кәдімгі сәулелік бланкілер: ұқсас I-сәулелер көлденең қимада; 1048 × 450 мм немесе жалпы 438 × 381 мм

- Тор пішініне жақын сәулелік дайындамалар: жалпы 850 × 250 мм

- Жолақ: қалыңдығы 2-5 мм, ені 760-1330 мм

Іске қосу және басқару

Үздіксіз құю машинасын іске қосу қалыптың негізін жабу үшін бүріккіш камера арқылы манекенді (негізінен қисық металл шоқ) орналастыруды қамтиды. Металл қалыпқа құйылады және ол қатайғаннан кейін манекенмен шығарылады. Кейіннен металл жеткізілімі «бұрылыс» деп аталатын қажетсіз тоқтаулар мен қайта қосылыстарды болдырмауға кепілдік беруі өте маңызды. Құйғыш тоқтаған сайын және қайта бастаған сайын жаңа тундеш қажет, өйткені тұндырғыштағы кез-келген металды ағызу мүмкін емес, оның орнына «бас сүйекке» қатып қалады. Өңдеуді болдырмас үшін балқыту пешін, оның ішінде шөміш пештерін (егер бар болса) металдың температурасын қатаң бақылауда ұстау қажет, бұл легирленген қоспалармен, қож жамылғысы мен қоқыс шығарумен және шөміштің металды қабылдамас бұрын алдын ала қыздыруымен өзгеруі мүмкін. параметрлері. Алайда құйма жылдамдығы тундиш құрамындағы металдың мөлшерін азайту арқылы төмендетілуі мүмкін (бірақ бұл тундиштің тозуын арттыра алады), немесе құйғышта бірнеше жіптер болса, ағыстағы кідірістерді ескеру үшін бір немесе бірнеше жіптер жабылуы мүмкін. Өңдеуді белгілі бір жылу санынан немесе ауыстырылмайтын компоненттің қызмет ету мерзімінен (мысалы, жіңішке тақтадағы құю машинасындағы суға батырылған саптама (SEN)) кейін температура өте жоғары болса, өндірістік дәйектілікке жоспарлауға болады. жетті.

Көптеген үздіксіз құю операциялары қазіргі кезде толығымен компьютермен басқарылады. Шөмішті, тундишті және зеңдегі бірнеше электромагниттік, жылулық немесе сәулелену датчиктері металдың деңгейін немесе салмағын, ыстық металдың шығыны мен температурасын және бағдарламаланатын логикалық контроллер (PLC) алу шиыршықтарын алу жылдамдығын бақылау орамдарының жылдамдығын бақылау арқылы орната алады. Металдардың қалыптарға түсуін үш әдіс арқылы басқаруға болады:

- Тундиш арқылы түсетін тығындар арқылы,

- Пішінді төсеніштің жоғарғы жағындағы қақпа арқылы,

- Егер металл ашық құйылса, онда қалыптарға металдың ағымы тек өлшеуіш саптамаларының ішкі диаметрімен басқарылады. Бұл саптамалар, әдетте, ауыстырылады.

Құюдың жалпы жылдамдығын шөміштің сырғыма қақпасы арқылы тундиштағы металдың мөлшерін өзгерту арқылы реттеуге болады. PLC сонымен қатар қалыптың тербеліс жылдамдығын және құйма ұнтағының берілу жылдамдығын, сондай-ақ жіп ішіндегі салқындатқыш спрейлердегі судың шығынын орната алады. Компьютерлік басқару сонымен қатар маңызды өндірістік деректерді басқа өндіріс орталықтарына (әсіресе болат балқыту пештеріне) жіберуге мүмкіндік береді, бұл олардың жұмыс жылдамдығын өнімнің «асып кетуіне» немесе «асып кетуіне» жол бермеуге мүмкіндік береді.

Мәселелер

Оттегінің ластануы

Автоматтандырудың үлкен мөлшері шөгусіз және кішкене сегрегациясыз құймаларды шығаруға көмектеседі, ал егер металл алдын ала таза болмаса немесе құю процесінде «лас» болса, үздіксіз құюдың пайдасы жоқ. Ыстық металл ластануы мүмкін негізгі әдістердің бірі - балқытылған металдың температурасында тез болатын тотығу (болат үшін 1700 ° C дейін); газ, қож немесе ерімеген қорытпалардың қосындылары да болуы мүмкін. Тотығудың алдын алу үшін металды мүмкіндігінше атмосферадан бөліп алады. Бұған қол жеткізу үшін ашық сұйық металдың беткі қабаттары жабылады, немесе шөміш, тундиш және көгерген жағдайда синтетикалық әдіспен жабылады. шлак. Тундиште сұйық металға қарағанда тығыздығы аз қоспалар - газ көпіршіктері, басқа шлактар немесе оксидтер немесе ерімеген қорытпалар - бетіне қалқып шығып, шлак қабатында қалып қоюы мүмкін. Кастинг басталған кезде тундиш пен көгеру алғаш рет толтырылған кезде, сұйықтық оттегімен нашар ластанған және алғашқы шығарылатын заттар, әдетте, карантинге жіберіледі немесе жоғары сапалы материал қажет етпейтін тұтынушыларға жіберіледі.

Үзілістер

Үздіксіз құю кезінде орын алуы мүмкін негізгі мәселе бұрқ ету сұйық металдан: қандай да бір себептермен жіптің қатты қабығы сынып, ішіндегі әлі балқытылған металдың төгіліп, машинаны бұзуына мүмкіндік береді. Өнеркәсіптік орталардың көпшілігінде бұл оқиға өте қымбатқа түседі, себебі бұл жолдың тоқтап қалуына әкеліп соқтырады және әдетте төгілген материалды бұрандалы жабдықтың ішінен шығаруды және / немесе бүлінген машиналарды ауыстыруды қамтитын кеңейтілген айналым талап етеді. Сыну әдетте қабырға қабырғасының сұйықтық бағанасын көтере алмайтындай тым жұқа болуына байланысты болады, бұл жағдай жылуды басқарумен байланысты бірнеше негізгі себептерге ие.[2] Салқындатқыш судың қалыпқа немесе ағынды салқындатқышқа дұрыс ағымы қатып тұрған металдан жылудың жеткіліксіз алынуына әкелуі мүмкін, нәтижесінде қатты қабық тым баяу қалыңдауы мүмкін. Егер металды алу жылдамдығы өте тез болса, қабық күшейтілген салқындатқыш бүріккіштермен де қажетті қалыңдыққа дейін қатып үлгермеуі мүмкін. Сол сияқты, кіретін сұйық металл тым ыстық болуы мүмкін және соңғы қату жолақтан төмен қарай күткеннен кешірек пайда болуы мүмкін; егер бұл нүкте түзету орамдарынан төмен болса, қабық түзету кезінде пайда болған кернеулерден үзілуі мүмкін. Сыну физикалық бұзушылықтар немесе қатудың алғашқы секундтарында қалып ішінде пайда болатын қабықтың зақымдануы нәтижесінде де болуы мүмкін. Қалыптағы шамадан тыс турбуленттілік қалыпты емес қабықша өрнегін тудыруы мүмкін немесе қабырға беріктігін төмендететін қабық ішіндегі шлак тамшыларын ұстап қалуы мүмкін.[3] Әдеттегі жағдай - қабықтың моль бетіне жабысып, жыртылуы; заманауи аспаптық қалыптар мен компьютерлік басқару жүйелері мұны анықтайды және қабырғаны қалыпта ұстап тұру кезінде қабырғаның қайта тоңуы және жазылуы үшін құйғышты уақытша баяулатады.[4] Егер жыртылу қалыптың шығуына жақын жерде пайда болса немесе күтпеген ауырлықта болса, қабырға қалыптан шыққаннан кейін қабық сынуы мүмкін. Егер кіретін металл қатты қызып кетсе, бұзылуға қауіп төндіргеннен гөрі, құюды тоқтатқан жөн. Сонымен қатар, металдың қорғасынмен ластануы (қарсы салмақтан немесе қорғасын-қышқыл батареялар бастапқы болат шихтасында) қалыптың қабырғасы мен болат арасында жылуды кетіруді және қабықтың өсуін тежеп, сыну қаупін жоғарылататын жұқа қабыршақ түзе алады.

Басқа ойлар

Мүмкін болатын тағы бір проблема - а көміртекті қайнату - болатта еріген оттегі қазіргі кездегі реакциямен әрекеттеседі көміртегі көпіршіктерін қалыптастыру көміртегі тотығы. Термин ретінде қайнатыңыз бұл реакция өте тез және қатал, үлкен мөлшерде ыстық газ шығарады және әсіресе құю машинасының шектеулі кеңістігінде пайда болса, өте қауіпті деп болжайды. Оттегін оны қосу арқылы «өлтіру» арқылы жоюға болады кремний немесе реакцияға түсетін болатқа алюминий кремний оксиді (кремний диоксиді) немесе алюминий оксиді (глинозем). Алайда болаттағы глиноземнің көп мөлшері құю шүмектерін бітеп, болатты «тұншықтыруға» әкеледі.

Сұйықтықтың есептеу динамикасы және сұйықтық ағынының басқа әдістері жаңа металды құйып алу операцияларын жасауда, әсіресе тундиште, ыстық металдан қосындылар мен турбуленттіліктің жойылуын қамтамасыз ету үшін, сонымен бірге барлық металдың қалыпқа жетуін қамтамасыз ету үшін кеңінен қолданылады. тым қатты суытады. Тундиш немесе қалып ішіндегі ағын жағдайларына аздап түзетулер енгізу өнімнің жоғары және төмен қабылдамау деңгейлері арасындағы айырмашылықты білдіруі мүмкін.

Стартер жолы

Стартер жолағында, сонымен қатар, манекенді жолақ деп те аталады, сақтау үшін икемді бос бөлігі және соңында қалыпты бітейтін қатты бөлігі бар. Стартер жолағы сегменттерде орналасқан жазық омыртқаның бір жағына бекітілген дискретті блоктарда құрастырылған және ұшынан ұшына дейін орналасқан. Конустық блоктар түріндегі реттелетін аралықтар штанганың блоктары арасына орналастырылады, стартер жолағының құю жолына сәйкес келетін қисық конфигурацияда өзін-өзі ұстап тұруына мүмкіндік береді. Стартер жолағының соңғы бөлігіндегі неғұрлым икемді омыртқа стартер жолағын құю жолына қарағанда қатаң радиуста қисайтуға мүмкіндік береді, ал блоктар қолдау көрсетілмеген конфигурацияда желдетіледі. Сақталған күйдегі икемді ұшты қолдау үшін сақтау рампасы ұсынылған. Гипсті бастамас бұрын стартер штангалары құйма арқылы (құюдың кері бағытында) гидравликалық жетектер көмегімен беріледі. Қалыптың түбіне дейін тамақтандырылғаннан кейін, қалыпты орау процесі тегіс бастауды қамтамасыз ете алады.

Тікелей жолақ құю

Тікелей жолақты құю - бұл металды қаңылтырды балқытылған күйден тікелей өндіруге арналған үздіксіз құю процесі, бұл екінші ретті өңдеуді қажет етеді. Төмен көміртекті қаңылтырлы болаттар үшін бұл соңғы онжылдықта коммерциялық жетістікке жеткен салыстырмалы түрде жаңа процесс.[5][6]

Қос таспалы үздіксіз құю

Қос таспалы үздіксіз құю - бұл үлкен көлемді үздіксіз металл штангасын немесе тік бұрышты көлденең қимасының жолағын шығаратын үздіксіз құю процесі. Қос таспалы үздіксіз құю үстіңгі және астыңғы құю беттері ретінде шиеленісте ұсталатын параллель көміртекті белбеулерден тұратын қозғалмалы қалыпты қолданады. Тік бұрышты болаттан немесе мыс блоктардан тұратын белбеу тізбектері қалаған құйылған еніне сәйкес орналастырылған және қалыптың бүйірлерін құрайды.

Балқытылған металл қос таспалы үздіксіз құю машинасына а тундиш құю белдіктерінің арасына орналастырылған саптама арқылы. Металл белбеулермен тікелей байланыста салқындатылады, олар өз кезегінде жоғары қысымды циркуляциялық сумен салқындатылады. Қалыптың интерфейсінің қажетті сипаттамаларын қамтамасыз ету және адгезияны болдырмау үшін белдікті құю беттеріне әр түрлі жабындарды қолдануға болады.

Қос таспалы үздіксіз құю машинасынан құйылған металл ыстық күйде синхрондалады және тікелей беріледі илектеу диірмен. Құю және илектеу операцияларын біріктіру аралық құйма және қыздыру кезеңдерін қосатын басқа құю процестеріне қарағанда айтарлықтай энергия мен шығындарды үнемдеуге әкелуі мүмкін.

Қос таспалы үздіксіз құю машиналарында құйылған металдар: Мыс (бар, жолақ, Анод ), Алюминий (жолақ), мырыш (жолақ), қорғасын (жолақ)

Өндіріс жылдамдығы мен жылдамдығы: Қос таспалы үздіксіз құю жылдамдығы минутына 14 метрге дейінгі жылдамдықпен сағатына 60 тоннаға дейін жетеді.

Қос белдікті үздіксіз құю - бұл а таза пішінге жақын қайталама илемдеу немесе қалыптау операцияларының қажеттілігін едәуір төмендететін құю процесі. Мысалы, мыс анодты пластинаны құю кезінде құйылған плита оралмайды, керісінше тікелей анодтық тақталарға кесіледі.

Салқындатқыш белдіктер әдетте төмен көміртекті болаттан жасалған және тегістікті және дәлдікті қамтамасыз ету үшін құю машинасында кернеу астында ұсталады. «Суық» белдеу қалып аймағына енген кезде, құйылған аймақта қызады және оның әсерінен күшті күштер әсер етеді термиялық кеңею. Кең жолақты құю кезінде бұл күштер бақылауды қалыпқа түсуді болдырмауға және қалыптың кіреберісіндегі белдіктің термиялық бұрмалануын азайтуға мүмкіндік береді. Бұл күштерді қалыпқа ену алдында белдіктерді алдын ала қыздыру арқылы немесе қалыпқа енгеннен кейін магниттік тұрақтандыру арқылы басқаруға болады.

Белдікті алдын ала қыздыру: Кең жолақты құю үшін белдікті алдын ала қыздыру жүйесі арқылы суық жақтаудың әсерін азайтып, құйма қалыпына енер алдында белдікті 150 ° C немесе одан жоғары деңгейге дейін жеткізуге болады. Әр белдікті алдын ала қыздыру үшін индукциялық қыздыру катушкаларын ені бойынша пайдалануға болады. Термиялық бұрмалаудан сақтаумен қатар, жоғары қыздыру температурасы белбеу бетіндегі ылғалды жоюға қызмет етеді.

Магниттік тұрақтандыру: Кең жолақты құю кезінде локализацияланған термиялық бұрмалаушылық тенденциясына қалып аймағында жоғары беріктігі бар, магнитті белдіктің резервтік тіректерін қолдану арқылы қарсы тұруға болады. Қозғалыстағы белдікті белдікті тегіс жазықтықта ұстап тұратын магниттелген айналмалы қанаттар тіреу орамдарына қарсы ұстайды.

Қос таспалы үздіксіз құю машинасында балқытылған металл қалыптың аймағында қозғалған кезде қалыптың беттерінде біртіндеп қатып қалады, бұл қатып жатқан сыртқы беттердің арасында балқытылған металл қоқысымен бірге болады. Белдік жабындары, текстурасы және газ қабатының модификациясы құйылған металдан белдеуге жылу беру жылдамдығын дәлдеу үшін қолданылады. Толық қалыңдықтағы қатаю жіңішке жолақ үшін қалыптан өтудің 30% -ында, немесе үлкен штанга үшін қалыптан шығудан 2 м-ге дейін созылуы мүмкін, мұнда шығатын су шашатын салқындату және роликті қолдау қажет.

Бассейнді жабық тамақтандыру: Алюминий сияқты кейбір металдарды құю кезінде толығымен жабық бассейнді «инжекциялық» металдан қоректендіру жүйесін пайдалануға болады. Мұнда металл жабық қалып қуысына аз қысыммен енгізіледі. Металл ағыны тундиште алдын ала орнатылған деңгейді ұстап тұру арқылы басқарылады. Қоректенетін тұмсық немесе саптама, әдетте, термиялық тұрақтылыққа ие және ағып жатқан металдан бөлініп шыққан газдарды өткізетін керамикалық материалдан жасалған.

Ашық бассейнді тамақтандыру: Мыс, мырыш және қорғасын сияқты басқа металдарды құю кезінде бассейнді тамақтандыру жүйесі жиі қолданылады. Бұл жағдайда белдіктің жоғарғы шкиві төменгі шкивтен төмен қарай ығысады. Металл ашық науадан немесе батпақтан өтіп, белдіктердің жақындасуында пайда болған балқытылған металдың тұрақты пулына түседі. Тотығудан қорғау үшін жабынды газдарды пайдалануға болады.

Зең тарылту: Қос таспалы құю машинасының басқа қозғалмалы қалыптарды құю машиналарынан айырмашылығы, барлық төрт қалып беттері тәуелсіз. Бұл қалыптардың беттерін кішірейтуге мүмкіндік береді, олар кішірейген кезде құйылған өніммен байланыста болады. Белдіктің артқы жағына үздіксіз қолданылатын жоғары жылдамдықтағы салқындатқыш су белдікке әсер етеді және белдікте күш тудырады. Бұл күш белдеуді таспаның немесе плитаның бетіне қысу кезінде оны қысып, белдікті құйма өніммен тығыз байланыста ұстап тұрады. Қалыптың әр жағы реттелетін серіппелі бағыттағыштармен құйылған жолаққа қарсы ұсталатын бөгет блоктарының шексіз тізбегімен құрылады.

Балқытылған металл деңгейін бақылау: Құюдың жоғары жылдамдығын қамтамасыз ету және бассейн деңгейін мүмкіндігінше жоғары деңгейде ұстап тұру үшін құю машинасындағы бассейн деңгейін сезіну үшін контактсыз электромагниттік металл деңгейінің индикаторларын қолдануға болады.

Алюминий немесе мыс жолағынан құю: Коммерциялық екі белдікті үздіксіз таспалы құю машиналары қалыңдығы 10-35 мм, ал ені 2035 мм-ге дейін құюға мүмкіндік береді. Тікелей ыстық прокат диірменіне жібергеннен кейін, құйма жолақ қалыңдығы 1-3 мм жолаққа дейін жайылады.

Мыс құймасын құю: Шойын өлшемдері қалыңдығы 35-75 мм, ал ені 50-150 мм аралығында. Тікелей ыстық илемдеу диірменіне жібергеннен кейін құйма штанганы диаметрі 8 мм сым тарту үшін пайдалану үшін диаметрі 8 мм таяқшаға айналдырады.

Мыс анод құю: Торлы пішінді мыс анодтарын үздіксіз құю үшін қос таспалы құю машинасына анод құлағының қалыптары мен жүретін гидравликалық қайшыны қамтитын арнайы бөгет блоктары қосылады. Анодтың ені шамамен 1 метр (құлақтарды қоспағанда) және қалыңдығы 16 мм-ден 45 мм-ге дейін. Бұл процестің басты артықшылығы - құйылған анодтың мөлшері мен бетінің сапасы бойынша біртектілігі. Осы процесті қолдана отырып құйылған анодтар құйылғаннан кейін қосымша дайындықты қажет етпейді.

Зең ұзындығы: Құйма ұзындығы ленталық құю машиналары үшін шамамен 2000 мм-ден, мыс штангалары үшін құю машиналары үшін 3700 мм-ге дейін.

Әдебиеттер тізімі

- ^ "'Жіңішке плиталарды құю технологиясының 4-буыны - қазіргі және болашақ '- MPT International «. Stahleisen Communications. Архивтелген түпнұсқа 2014-07-28. Алынған 2014-03-29.

- ^ "'Құйма сұйықтық ағынына байланысты құюдың үздіксіз ақауларын модельдеу '- AIST транзакциялары, темір және болат технологиясы, шілде 2006 ж. » (PDF). AIST International. Алынған 2014-03-29.

- ^ "'Үздіксіз болаттан жасалған құйма қалыптағы сұйықтық ағынының құбылыстары және ақаудың пайда болуы '- JOM Online «. Минералдар, металдар және материалдар қоғамы. Алынған 2014-03-29.

- ^ "'Онлайн режимінде құйма қалыптың үздіксіз температурасын бақылау арқылы кастинг мәселелерін талдау - JOM Online «. Минералдар, металдар және материалдар қоғамы. Алынған 2014-03-29.

- ^ «Техникалық құжаттар тізімі». «Кастрип» жауапкершілігі шектеулі серіктестігі. Алынған 2014-03-29.

- ^ «Nucor Castrip (R) үдерісімен жолақтарды кесу туралы жазбаны бұзады'". Nucor Corporation, пресс-релизі 15 қаңтар 2008 ж. Мұрағатталған түпнұсқа 2016 жылғы 4 наурызда. Алынған 2014-03-29.

- Оман алюминий өндірісі: алюминийдің өсу тенденциясын сақтау және трансформациялау, Оман, Андреа Свендсен компаниясы: жеңіл металдың шығарылымы: т. 70, № 6 2013 жыл

- Екі қабатты алюминийден құрылыс материалдары өндірісінің заманауи жетістіктері, жеңіл металл дәуірі, сәуір, 2008 ж

- Д-р. Катрин Каммер, Гослар, Алюминийді үздіксіз құю, 1999 ж. 16-17 б., Еуропалық алюминий қауымдастығы

- Мэттью Дж. Кинг, Кэтрин С. Соле, Уильям Дж. Дэвенпорт, Мыстың металлургиясы, 166, 239, 256-247, 404-408 беттер, Авторлық құқық 2011 Elsevier Science, Ltd.

- Механик-инженердің анықтамалығы, 12-ші басылым. Редакторы Е.Х. Смит. Жариялаған Elsevier, Амстердам, 1998 ж.

- Фредерик Уолтерс, Инженерлерге арналған өндіріс негіздері. Тейлор және Фрэнсис, Лондон, 2001

- Бөлімнің өлшемдері Bluescope Steel веб-сайты және AISI веб-сайтынан үздіксіз құю