Термиялық өңдеу - Heat treating

Термиялық өңдеу (немесе термиялық өңдеу) тобы болып табылады индустриялық, жылу және металл өңдеу процестері өзгерту үшін қолданылады физикалық, ал кейде химиялық, материалдың қасиеттері. Ең көп таралған бағдарлама металлургиялық. Термиялық өңдеу көптеген басқа материалдарды өндіруде қолданылады, мысалы шыны. Термиялық өңдеу материалдың қатаюы немесе жұмсартылуы сияқты қажетті нәтижеге жету үшін қыздыруды немесе салқындатуды әдеттегі температурадан жоғары температураға дейін қолдануды қамтиды. Термиялық өңдеу әдістеріне кіреді күйдіру, корпустың қатаюы, жауын-шашынның күшеюі, шынықтыру, көміртекті, қалыпқа келтіру және сөндіру. Термин болса да термиялық өңдеу тек қыздыру және салқындату қасиеттерін қасақана өзгерту үшін жасалынатын процестерге қолданылады, қыздыру және салқындату көбінесе ыстық қалыптау немесе дәнекерлеу сияқты өндірістік процестер кезінде кездейсоқ пайда болады.

Физикалық процестер

Металл материалдары а микроқұрылым кішкентай кристалдар «дәнді дақылдар» немесе кристаллиттер. Дәндердің табиғаты (яғни дәннің мөлшері мен құрамы) металдың жалпы механикалық әрекетін анықтай алатын тиімді факторлардың бірі болып табылады. Жылулық өңдеу металдың жылдамдығын бақылау арқылы оның қасиеттерін манипуляциялаудың тиімді әдісін ұсынады диффузия және микроқұрылымдағы салқындату жылдамдығы. Жылумен өңдеу көбінесе металдың механикалық қасиеттерін өзгерту үшін қолданылады қорытпа сияқты қасиеттерді манипуляциялау қаттылық, күш, қаттылық,[1] икемділік, және серпімділік.

Термиялық өңдеу кезінде қорытпаның қасиеттерін өзгерте алатын екі механизм бар: түзілуі мартенсит кристалдардың пайда болуына әкеледі деформация ішкі және диффузиялық механизм біртектіліктің өзгеруін тудырады қорытпа.[2]

Кристалл құрылымы тор деп аталатын өте ерекше орналасу бойынша топтастырылған атомдардан тұрады. Көптеген элементтерде бұл тәртіп температура мен қысым сияқты жағдайларға байланысты қайта құрылады. Бұл қайта құру деп аталады аллотропия немесе полиморфизм, белгілі бір металл үшін әр түрлі температурада бірнеше рет болуы мүмкін. Қорытпаларда бұл қайта құру әдеттегідей болмайтын элемент тудыруы мүмкін еру кенеттен пайда болу үшін негізгі металға еритін, аллотропияның өзгеруі элементтерді жартылай немесе толық ерімейтін етеді.[3]

Еритін күйде болған кезде диффузия процесі негізгі металдың кристалдары ішінде біртекті үлестірім құруға тырысып, еріген элемент атомдарының таралуына әкеледі. Егер қорытпа ерімейтін күйге дейін салқындатылса, еріген компоненттердің (еріген заттардың) атомдары ерітіндіден көшіп кетуі мүмкін. Диффузияның бұл түрі атмосфералық жауын-шашын, әкеледі ядролау, мұнда миграциялық атомдар түйіршік шекарасында топтасады. Бұл әдетте екі немесе одан да көп белгілерден тұратын микроқұрылымды құрайды фазалар.[4] Мысалы, жоғарыда қыздырылған болат күшейту температура (қызылдан қызғылт сарыға дейін ыстық немесе көміртектің құрамына байланысты 1500 ° F (820 ° C) - 1600 ° F (870 ° C) шамасында), содан кейін баяу салқындатылған, қабаттың ауыспалы қабаттарынан тұрады. феррит және цементит жұмсақ болады перлит.[5] Болатты қыздырғаннан кейін аустенит фазада, содан кейін оны суда сөндіргенде микроқұрылым мартенситтік фазада болады. Бұл болат сөндіруден кейін аустенит фазасынан мартенсит фазасына ауысатындығына байланысты. Егер сөндіру барлық болатты тез суытып алмаса, кейбір перлит немесе феррит болуы мүмкін.[4]

Темір негізіндегі қорытпалардан айырмашылығы, термиялық өңделетін қорытпалардың көпшілігінде феррит трансформациясы болмайды. Бұл қорытпаларда түйіршік шекарасындағы ядро көбінесе кристалды матрицаның құрылымын күшейтеді. Бұл металдар жауын-шашынмен қатаяды. Әдетте температураға байланысты баяу процесс, бұл көбінесе «жастың қатаюы» деп аталады.[6]

Көптеген металдар мен бейметалдар а мартенсит тез салқындаған кезде трансформация (май, полимер, су және т.с.с. сыртқы орталармен). Металды өте тез салқындатқанда, ерімейтін атомдар уақытында ерітіндіден шыға алмауы мүмкін. Бұл «деп аталадыдиффузиясыз трансформация. «Кристалл матрица өзінің төмен температуралық орналасуына өзгергенде, еріген заттың атомдары тордың ішіне түсіп қалады. Ұсталған атомдар кристалл матрицаның оның төмен температуралы аллотропқа толығымен ауысуына жол бермейді, тор ішінде ығысу кернеулерін тудырады. Кейбір қорытпалар тез салқындатылады, мысалы болат, мартенсит трансформациясы металды қатайтады, ал басқаларында алюминий сияқты қорытпа жұмсақ болады.[7][8]

Композицияның әсерлері

Қорытпа жүйесінің өзіндік құрамы, әдетте, термиялық өңдеу нәтижелеріне үлкен әсер етеді. Егер әрбір құрамдас бөліктердің пайызы дәл болса, қорытпа салқындаған кезде біртұтас үздіксіз микроқұрылым құрайды. Мұндай қоспаны айтады эвтектоид. Алайда, егер еріген заттардың пайызы эвтектоидты қоспадан өзгеше болса, екі немесе одан да көп әртүрлі микроқұрылымдар бір уақытта пайда болады. Гипоэктектоидты ерітіндіде эвтектоид қоспасына қарағанда еріген зат аз, ал гипереутектоидты ерітіндіде көп.[9]

Эвтектоидты қорытпалар

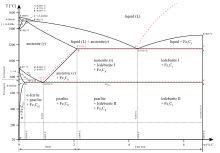

A эвтектоид (эвтектика тәрізді) қорытпа мінез-құлқы жағынан а эвтектикалық қорытпа. A эвтектика қорытпа жалғызды болуымен сипатталады Еру нүктесі. Бұл балқу температурасы құрамдастардың кез-келгеніне қарағанда төмен, ал қоспадағы өзгеріс балқу температурасын одан әрі төмендетпейді. Балқытылған эвтектикалық қорытпаны салқындатқанда, барлық компоненттер бірдей температурада өз фазаларына кристалданады.

Эвтектоидты қорытпа ұқсас, бірақ фазаның өзгеруі сұйықтықтан емес, а қатты ерітінді. Эвтектоидты қорытпаны ерітіндінің температурасынан салқындату кезінде құрамдас бөліктер әр түрлі болады кристалды фазалар, бірыңғай қалыптастыру микроқұрылым. Мысалы, эвтектоидты болатта 0,77% болады көміртегі. Баяу салқындаған кезде ерітінді темір және көміртегі (бір фаза деп аталады аустенит ) бөлінеді тромбоциттер фазалардың феррит және цементит. Бұл деп аталатын қабатты микроқұрылымды құрайды перлит.

Перлит темірге қарағанда қиын болғандықтан, қол жеткізуге болатын жұмсақтық деңгейі тек перлит шығаратын деңгеймен шектеледі. Сол сияқты қаттылық өте тез салқындаған кезде пайда болатын үздіксіз мартенситтік микроқұрылыммен шектеледі.[10]

Гипоевтектоидты қорытпалар

A гипоэктектикалық қорытпаның екі бөлек балқу температурасы бар. Екеуі де жүйенің эвтектикалық балқу температурасынан жоғары, бірақ жүйені құрайтын кез-келген компоненттің балқу нүктелерінен төмен орналасқан. Осы екі балқу нүктелерінің арасында қорытпа қатты және жартылай сұйықтық түрінде болады. Балқу температурасы төмен компонент алдымен қатаяды. Толық қатып қалған кезде гипоэктектикалық қорытпа көбіне қатты ерітіндіде болады.

Сол сияқты, гипоэктектоидты қорытпа «қамауға алу» деп аталатын екі сыни температураға ие. Осы екі температура арасында қорытпа ішінара ерітінді түрінде, ал ішінара «проэутектоидтық фаза» деп аталатын жеке кристалдану фазасы түрінде болады. Бұл екі температура жоғарғы (A) деп аталады3) және төменгі (A1) трансформация температуралары. Ерітінді трансформацияның жоғарғы температурасынан ерімейтін күйге дейін салқындаған кезде, негізгі метал көбінесе проэктектоидқа айнала отырып, «кристалдануға» мәжбүр болады. Бұл еріген заттардың қалған концентрациясы эвтектоид деңгейіне жеткенше болады, содан кейін ол жеке микроқұрылым ретінде кристалданады.

Гипоэктектоидты болатта 0,77% -дан аз көміртегі бар. Гипоутектоидты болатты аустениттің өзгеру температурасынан салқындату кезінде проэутектоид-ферриттің шағын аралдары пайда болады. Бұлар өсе береді және көміртегі болаттың қалған бөлігіндегі эвтектоидтық концентрацияға жеткенше кемиді. Содан кейін бұл эвтектоидты қоспасы перлиттің микроқұрылымы ретінде кристалданады. Феррит перлитке қарағанда жұмсақ болғандықтан, екі микроқұрылым біріктіріліп ұлғаюын арттырады икемділік қорытпа Демек, қорытпаның беріктілігі төмендейді.[11]

Гиперэктэктоидты қорытпалар

A гиперэктектикалық қорытпаның балқу температурасы да әртүрлі. Алайда, осы нүктелер арасында балқу температурасы жоғары болатын құрылғы қатты болады. Сол сияқты, гиперэктэктоидты қорытпа екі критикалық температураға ие. Гиперэктэктоидты қорытпаны жоғарғы трансформация температурасынан салқындату кезінде әдетте проеутектоидты құрайтын кристалданатын артық еріген заттар болады. Бұл қалған қорытпадағы концентрация эвтектоидқа айналғанға дейін жалғасады, содан кейін ол жеке микроқұрылымға айналады.

Гиперэктектоидты болатта 0,77% -дан астам көміртек болады. Гиперэктектоидты болатты баяу салқындату кезінде цементит алдымен кристалдана бастайды. Қалған болат құрамы бойынша эвтектоидқа айналғанда, ол перлитке айналады. Цементит перлитке қарағанда әлдеқайда қиын болғандықтан, қорытпа икемділіктің өзіндік құнына төзімділікке ие.[9][11]

Уақыт пен температураның әсері

Дұрыс термиялық өңдеу температураны, белгілі бір температурада ұсталатын уақытты және салқындату жылдамдығын дәл бақылауды қажет етеді.[12]

Стрессті жеңілдету, жұмсарту және қартаюды қоспағанда, термиялық өңдеу процедуралары қорытпаны белгілі бір трансформациядан немесе температурадан (A) температурадан тыс қыздырудан бастайды. Бұл температураны «тоқтату» деп атайды, өйткені А температурасында металл периодты бастан кешіреді гистерезис. Осы кезде барлық жылу энергиясы кристалды өзгертуге жұмсалады, сондықтан температура қысқа уақытқа көтерілуді тоқтатады (тұтқындау), содан кейін өзгеріс аяқталғаннан кейін өрмелеуді жалғастырады.[13] Сондықтан трансформация болу үшін қорытпаны критикалық температурадан жоғары қыздыру керек. Әдетте қорытпа осы температурада ұсталып, жылу қорытпаға толығымен еніп, оны толық қатты ерітіндіге айналдырады. Мысалы, темірде көміртегі құрамына байланысты төрт сыни температура болады. Таза темір оның альфа күйінде (бөлме температурасында) А-да магниттік емес гамма-темірге ауысады2 температура және дәнекерленген дельта темірі оның А4 температура. Алайда, көміртек қосылып, болат бола отырып, А2 температура А-ға бөлінеді3 температурасы, деп те аталады күшейту температура (барлық фазалар аустенитке айналады, гамма темірі мен көміртектің ерітіндісі) және оның А1 температура (аустенит салқындаған кезде перлитке айналады). Осы жоғарғы және төменгі температура арасында проэутектоидтық фаза салқындаған кезде пайда болады.

Дәннің кішірек мөлшері, әдетте, механикалық қасиеттерді күшейтеді, мысалы қаттылық, ығысу күші және беріктік шегі, бұл металдар көбінесе ерітіндінің дәндерінің тым үлкен болып өсуіне жол бермеу үшін жоғарғы критикалық-температурадан жоғары температураға дейін қызады. Мысалы, болатты жоғарғы критикалық температурадан жоғары қыздырғанда аустениттің ұсақ түйіршіктері пайда болады. Олар температура жоғарылаған сайын өседі. Мартенситтің трансформациясы кезінде өте тез салқындатылған кезде аустенит түйіршіктері мартенситтік түйіршіктерге тікелей әсер етеді. Ірі дәндердің құрылымында әлсіз дақтар ретінде қызмет ететін ірі дән шекаралары бар. Дәннің мөлшері әдетте сыну ықтималдығын азайту үшін бақыланады.[14]

Диффузиялық трансформация уақытқа өте тәуелді. Металды салқындату әдетте жауын-шашынның температурасын едәуір төмен температураға дейін басады. Мысалы, остенит тек жоғарғы сыни температурадан жоғары болады. Алайда, егер аустенит жеткілікті тез салқындатылса, трансформация төменгі критикалық температурадан төмен жүздеген градусқа басылуы мүмкін. Мұндай аустенит өте тұрақсыз, егер оған жеткілікті уақыт берілсе, феррит пен цементиттің әр түрлі микроқұрылымдарына айналады. Салқындату жылдамдығын дәннің өсу жылдамдығын бақылауға немесе тіпті ішінара мартенситтік микроқұрылымдарды өндіруге пайдалануға болады.[15] Алайда, мартенситтің өзгеруі уақытқа тәуелді емес. Егер қорытпа мартенсит түрленуіне дейін салқындатылса (М.с) басқа микроқұрылымдар толығымен қалыптасқанға дейінгі температура, трансформация әдетте дыбыстың жылдамдығымен жүреді.[16]

Мартенситтің өзгеруі болмайтындай аустенитті баяу салқындатқанда, аустенит түйіршіктерінің мөлшері ядро жылдамдығына әсер етеді, бірақ көбінесе температура мен салқындату жылдамдығы дәннің мөлшері мен микроқұрылымын басқарады. Аустенит өте баяу салқындатылған кезде, цементиттің сфералық қосындыларымен толтырылған ірі феррит кристалдары пайда болады. Бұл микроқұрылым «сфероидит» деп аталады. Егер сәл тез салқындатылса, онда ірі перлит пайда болады. Одан да тезірек және жұқа перлит пайда болады. Егер одан да тез салқындатылса, байнит қалыптастырады. Сол сияқты, бұл микроқұрылымдар белгілі бір температураға дейін салқындатылып, содан кейін белгілі бір уақыт ішінде ұсталса да пайда болады.[17]

Түсті қорытпалардың көпшілігі ерітінді қалыптастыру үшін де қызады. Көбінесе, олар мартенсит түрлендіруі үшін өте тез салқындатылып, ерітіндіні а-ға қояды қаныққан мемлекет. Қорытпа әлдеқайда жұмсақ күйде болуы мүмкін суық жұмыс істеді. Бұл себеп болады шыңдау бұл қорытпаның беріктігі мен қаттылығын арттырады. Сонымен қатар, ақаулар пластикалық деформация жауын-шашынның жылдамдығын жоғарылатып, қаттылықты қорытпа үшін қалыпты деңгейден жоғарылатады. Салқындатылмаған болса да, бұл қорытпалардағы еріген заттар тұнбаға айналады, дегенмен процесс әлдеқайда ұзаққа созылуы мүмкін. Кейде бұл металдарды төменгі критикалық деңгейден төмен температураға дейін қыздырады (А1Жауын-шашынның жылдамдығын арттыру үшін қайта кристалдануға жол бермейтін температура.[18][19][20]

Техника

Кешенді термиялық өңдеу кестелерін немесе «циклдарды» ойлап табады металлургтер қорытпаның механикалық қасиеттерін оңтайландыру. Ішінде аэроғарыш өнеркәсіп, а суперқорытпа қажетті қасиеттерді дамыту үшін термиялық өңдеудің бес немесе одан да көп операциясынан өтуі мүмкін. Бұл пештің температура реттегіштері мен таймерінің дәлдігіне байланысты сапа проблемаларына әкелуі мүмкін. Бұл операцияларды әдетте бірнеше негізгі техникаларға бөлуге болады.

Қайнату

Күйдіру металды белгілі бір температураға дейін қыздырудан, содан кейін тазартылған жылдамдықпен салқындаудан тұрады микроқұрылым, құраушыларды толығымен немесе ішінара бөлу. Салқындату жылдамдығы әдетте баяу. Көбінесе күйдіру металды суық өңдеуге жұмсарту, өңделетін қабілетін жақсарту немесе қасиеттерін жақсарту үшін қолданылады электр өткізгіштігі.

Темір қорытпаларында күйдіру әдетте металды жоғарғы критикалық температурадан тыс қыздырып, содан кейін өте баяу салқындату арқылы жүзеге асады, нәтижесінде перлит пайда болады. Термиялық өңдеуге болмайтын таза металдарда да, көптеген қорытпаларда да суықпен жұмыс істеу нәтижесінде пайда болатын қаттылықты жою үшін күйдіру қолданылады. Металл қай жерде температураға дейін қызады қайта кристалдандыру пайда болуы мүмкін, осылайша пластикалық деформациядан туындаған ақауларды қалпына келтіреді. Бұл металдарда салқындату жылдамдығы әдетте аз әсер етеді. Термиялық өңдеуге болатын түсті қорытпалардың көпшілігі суықта жұмыс істеу қаттылығын жеңілдету үшін күйдіріледі. Бұларды құраушылардың толық жауын-шашынына жол беріп, тазартылған микроқұрылымды алу үшін баяу салқындатуға болады.

Темір қорытпалары әдетте «толық күйдірілген» немесе «технологиялық күйдірілген» болып табылады. Толық күйдіру ірі перлит қалыптастыру үшін өте баяу салқындату жылдамдығын қажет етеді. Технологиялық күйдіру кезінде салқындату жылдамдығы тезірек болуы мүмкін; дейін, оның ішінде қалыпқа келтіру. Процесті күйдірудің негізгі мақсаты - біркелкі микроқұрылымды шығару. Түсті қорытпалар көбінесе «қайта кристалдандыру күйдіру», «ішінара күйдіру», «толық күйдіру» және «түпкілікті күйдіру» сияқты түрлі күйдіру әдістеріне ұшырайды. Барлық күйдіру әдістері қайта кристалданудан тұрады, мысалы, стрессті жеңілдету.[21]

Нормалдау

Нормалдау - бұл дәннің мөлшері мен құрамы бойынша біркелкілікті қамтамасыз ету үшін қолданылатын әдіс (теңдестірілген кристалдар ) қорытпа бойымен. Термин көбінесе бұрын болған темір қорытпаларында қолданылады аустенизирленген содан кейін ашық ауада салқындатылады.[21] Нормалдау тек перлитті ғана емес, сонымен қатар мартенситті де шығарады байнит ол болатты неғұрлым берік береді, бірақ толық күйдіргеннен гөрі сол құрамға икемділігі аз.

Нормалдау процесінде болатты оның жоғары температура шегінен 40 градусқа дейін қыздыру процесі осы температурада біраз уақыт ұстап, содан кейін ауада салқындатылады.

Стресті жеңілдету

Стресті жеңілдету - бұл металда пайда болатын ішкі кернеулерді жою немесе азайту әдісі. Бұл кернеулер бірнеше жолмен туындауы мүмкін, салқын жұмыс істеуден біркелкі емес салқындатуға дейін. Стресті жеңілдету әдетте металды төменгі критикалық температурадан төмен қыздырып, содан кейін біркелкі салқындату арқылы жүзеге асырылады.[21] Стресті жеңілдету әдетте ауа цистерналары, қазандықтар және басқаларында қолданылады қысымды ыдыстар, дәнекерлеу процесінде туындаған барлық кернеулерді жою үшін.[22]

Қартаю

Кейбір металдар ретінде жіктеледі жауын-шашын қатайтатын металдар. Жауын-шашынмен беріктендіретін қорытпаны сөндірген кезде оның легірлеуші элементтері ерітіндіге түсіп, нәтижесінде жұмсақ металл пайда болады. «Ерітілген» металдың қартаюы легірлеуші элементтердің микроқұрылым арқылы диффузиялануына және металларалық бөлшектер түзуіне мүмкіндік береді. Бұл металл аралық бөлшектер ядроланып, ерітіндіден түсіп, нығайтқыш фаза рөлін атқарады, осылайша қорытпаның беріктігін арттырады. Қорытпалар «табиғи түрде» қартаюы мүмкін, бұл тұнба бөлме температурасында пайда болады немесе тұнба тек жоғары температурада пайда болған кезде «жасанды» қартаюы мүмкін. Кейбір қосымшаларда табиғи қартаюға ұшыраған қорытпалар қатып қалмас үшін мұздатқышта сақталуы мүмкін, мысалы, тойтармаларды жұмсақ бөлігімен жинау оңайырақ болады.

Жауын-шашынның беріктенетін қорытпаларына 2000 серия, 6000 серия және 7000 серия жатады алюминий қорытпасы, сондай-ақ кейбір суперқорытпалар және кейбіреулері тот баспайтын болаттар. Әдетте қартаю арқылы қататын болаттар деп аталады болаттар, «мартенситтің қартаюы» терминінің тіркесімінен.[21]

Сөндіру

Сөндіру дегеніміз металды тез жылдамдықпен салқындату процесі. Бұл көбінесе мартенситтің өзгеруі үшін жасалады. Қара қорытпаларда бұл көбінесе қатты металл шығарады, ал түсті қорытпалар әдеттегіден жұмсақ болады.

Сөндіру арқылы қатаю үшін металды (әдетте болат немесе шойын) жоғарғы сыни температурадан жоғары қыздырып, содан кейін тез салқындату керек. Қорытпаға және басқа ойларға байланысты (мысалы, максималды қаттылыққа қатысты және крекинг пен бұрмалануға қатысты) салқындату мәжбүрлі түрде жасалуы мүмкін ауа немесе басқа газдар, (сияқты азот ). Сұйықтар олардың жақсаруына байланысты қолданылуы мүмкін жылу өткізгіштік, сияқты май, су, а полимер суда еріген немесе а тұзды ерітінді. Жылдам салқындаған кезде аустениттің бір бөлігі (қорытпа құрамына тәуелді) айналады мартенсит, қатты, сынғыш кристалды құрылым. Металдың сөндірілген қаттылығы оның химиялық құрамы мен сөндіру әдісіне байланысты. Салқындату жылдамдығы ең жылдамнан ең баяуға дейін тұзды ерітіндіден, полимерден (мысалы, су + гликоль полимерлерінің қоспалары), тұщы судан, майдан және ауадан ауытқиды. Алайда, белгілі бір болатты тез сөндіру жарылысқа әкелуі мүмкін, сондықтан AISI 4140 сияқты жоғары созылатын болаттарды маймен сөндіру керек, аспаптық болаттар сияқты ISO 1.2767 немесе H13 ыстық жұмыс жасайтын болатты мәжбүрлі ауада сөндіру керек, ал XK1320 немесе AISI 1040 сияқты төмен легирленген немесе орташа созылмалы болаттарды тұзды ерітіндіде сөндіру керек.

Кейбір бета титан негізіндегі қорытпалар жылдам салқындату арқылы беріктіктің жоғарылау тенденцияларын көрсетті.[23] Алайда, түсті металдардың көпшілігі, сияқты қорытпалар сияқты мыс, алюминий, немесе никель және аустенитті баспайтын болат (304, 316) сияқты кейбір жоғары легирленген болаттар оларды сөндіргенде керісінше әсер етеді: олар жұмсарады. Аустенитті тот баспайтын болаттар коррозияға толығымен төзімді болу үшін сөндірілуі керек, өйткені олар айтарлықтай қатайтылады.[21]

Шыңдау

Тығыздалмаған мартенситтік болат өте қатты болғанымен, көптеген қосымшалар үшін пайдалы бола алмайды. Бұл мәселені жеңілдетудің әдісі деп аталады. Қосымшалардың көпшілігі сөндірілген бөлшектерді шынықтыруды талап етеді. Шынықтыру төменгі критикалық температурадан төмен температурада болаттан тұрады, (көбіне қажетті нәтижеге байланысты 400-ден 1105 ˚F немесе 205-тен 595 ˚C-ге дейін). қаттылық. Жоғары температура температурасы (қорытпаға және қолданылуына байланысты 1300 ˚F немесе 700 ˚C дейін болуы мүмкін) кейде икемділік беру үшін қолданылады, бірақ кейбір кірістілік күш жоғалған.

Температураны қалыпқа келтірілген болаттарда да жүргізуге болады. Шыңдаудың басқа әдістері мартенситтің басталу температурасынан жоғары болатын белгілі бір температураға дейін сөндіруден тұрады, содан кейін оны таза бейнит пайда болғанша немесе ішкі кернеулер жойылғанша ұстап тұрады. Оларға жатады аустемперлік және мартемпер.[21]

Түстер

Жаңа ұнтақталған немесе жылтыратылған болат пайда болады оксид қызған кезде қабаттар. Өте нақты температурада темір оксиді тудырады, өте нақты қалыңдығы бар қабат құрайды жұқа қабықшалы кедергі. Бұл болаттың бетінде түстердің пайда болуына әкеледі. Температура жоғарылаған сайын темір оксиді қабаты қалыңдап өсіп, түсін өзгертеді.[24] Бұл түстер қоңырау түсі деп аталады, бірнеше ғасырлар бойы металдың температурасын өлшеу үшін қолданылады.[25]

- 350˚F (176˚C), ашық сары

- 400˚F (204˚C), жеңіл сабан

- 440˚F (226˚C), қара сабан

- 500˚F (260˚C), қоңыр

- 540˚F (282˚C), күлгін

- 590˚F (310˚C), қою көк

- 640˚F (337˚C), ашық көк[25]

Шыңдалған түстерді шыңдалған болаттың соңғы қасиеттерін бағалау үшін қолдануға болады. Өте қатты құралдарды жарықтан қараңғыға дейін сабан аралығында, ал серіппелер көбінесе көкке қарай өңдейді. Алайда, шыңдалған болаттың соңғы қаттылығы болат құрамына байланысты әр түрлі болады. Жоғары көміртекті құрал болат жұмсартқаннан гөрі әлдеқайда қиын болып қалады серіппелі болат сол температурада шыңдалған кезде (көміртегі аздап аз). Уақыт өте келе оксидті пленка қалыңдығының артуына әкеледі. Демек, 400˚F температурада ұзақ уақыт ұсталған болат қоңыр немесе күлгін түске бояуы мүмкін, бірақ температура ашық сабан түсі үшін қажет болғаннан ешқашан аспайды. Соңғы нәтижеге әсер ететін басқа факторлар - жер бетіндегі мұнай қабықшалары және қолданылатын жылу көзі түрі.[25]

Селективті термиялық өңдеу

Заттың тек бір бөлігінің қасиеттерін өзгерту үшін көптеген термиялық өңдеу әдістері жасалған. Бұлар қорытпаның әр түрлі аудандарын әр түрлі жылдамдықта салқындатуға, локализацияланған аймақта тез қыздыруға, содан кейін сөндіруге, термохимиялық диффузияға немесе заттың әр түрлі аудандарын әр түрлі температурада шыңдауға, мысалы, дифференциалды шыңдау.

Дифференциалды қатаю

Кейбір техникалар бір объектінің әр түрлі аудандарына әртүрлі термиялық өңдеулерді алуға мүмкіндік береді. Бұл деп аталады дифференциалды қатаю. Бұл жоғары сапада кең таралған пышақтар және қылыштар. Қытайлар джиан - бұл ең алғашқы белгілі мысалдардың бірі және жапондықтар катана ең танымал болуы мүмкін. Непалдықтар Хукури тағы бір мысал. Бұл әдісте жұмсақ болып қалатын жерлерді жабу үшін саз қабаттары сияқты оқшаулағыш қабаты қолданылады. Қатайтылатын жерлер ашық күйінде қалдырылады, бұл болаттың тек белгілі бір бөліктерін сөндіргенде толықтай қатаюына мүмкіндік береді.

Жалынның қатаюы

Жалынды қатайту металдың тек бір бөлігін қатайту үшін қолданылады. Дифференциалды беріктен айырмашылығы, мұнда бүкіл бөлік қыздырылып, содан кейін әр түрлі жылдамдықта салқындатылады, жалынмен қатаю кезінде металдың тек бір бөлігі сөндірілмес бұрын қыздырылады. Әдетте бұл дифференциалды беріктендіруге қарағанда оңай, бірақ көбінесе қыздырылған металл мен қыздырылмаған металл арасында өте сынғыш аймақ пайда болады, өйткені мұның шетінде салқындау болады жылу әсер ететін аймақ өте жылдам.

Индукциялық қатаю

Индукциялық қатаю - бұл а бетінің қатаюы металдың беті жанаспайтын әдісті қолдана отырып өте тез қыздырылатын техника индукциялық қыздыру. Содан кейін қорытпа сөндіріліп, беткі қабатта мартенсит түрленуі пайда болады, ал ол жатқан металды өзгеріссіз қалдырады. Бұл объектінің көпшілігінде дұрыс беріктікті сақтай отырып, өте қатты, тозуға төзімді бетті жасайды. Иінді білік журналдар - индукцияланған беріктендірілген беттің жақсы мысалы.[26]

Істің қатаюы

Істің қатаюы дегеніміз - легірлеуші элемент, көбінесе көміртек немесе азот, монолитті металдың бетіне диффузияланатын термохимиялық диффузиялық процесс. Алынған интерстициальды қатты ерітінді негізгі материалға қарағанда қиынырақ, бұл беріктікті жоғалтпай тозуға төзімділікті жақсартады.[21]

Лазерлік беттік инженерия - бұл жоғары әмбебаптығымен, таңдамалылығымен және жаңа қасиеттерімен бетті өңдеу. Лазерлік өңдеу кезінде салқындату жылдамдығы өте жоғары болғандықтан, метаболитті металды әйнекті де осы әдіспен алуға болады.

Суық және криогендік өңдеу

Болатты сөндіру аустениттің мартенситке айналуына себеп болғанымен, аустениттің барлығы әдетте өзгермейді. Кейбір аустенит кристалдары мартенситтен төмен сөнгеннен кейін де өзгеріссіз қалады (Мf) температура. Аустениттің мартенситке айналуын металды өте төмен температураға баяу салқындату арқылы енгізуге болады. Салқындату әдетте болатты -115 ˚F (-81 ˚C) дейін салқындатудан тұрады, бірақ аустениттің барлығын жоймайды. Криогендік өңдеу әдетте аустениттің көп бөлігін мартенситке айналдыру үшін -315 ˚F (-192 ˚C) шегінде өте төмен температураға дейін салқындаудан тұрады.

Суық және криогенді емдеу әдетте сөндіруден кейін, кез-келген шынықтырудан бұрын жасалады және ол қаттылықты арттырады, тозуға төзімділік береді және металдағы ішкі кернеулерді азайтады, бірақ бұл шынымен сөндіру процесінің жалғасы болғандықтан, мүмкіндікті арттыруы мүмкін процедура кезіндегі жарықшақтар туралы. Процесс көбінесе тозуға төзімділікті қажет ететін құралдар, мойынтіректер немесе басқа заттар үшін қолданылады. Алайда, әдетте, оны сөндіргеннен кейін 10% -дан астам аустенит сақталатын жоғары көміртекті немесе легирленген болаттарда ғана тиімді болады.[27][28]

Декарбюризация

Кейде болаттың қызуы көміртектің құрамын өзгерту әдісі ретінде қолданылады. Болатты тотықтырғыш ортада қыздырғанда оттек темірмен қосылып темір-оксид қабатын түзеді, бұл болатты декарбуризациядан сақтайды. Болат аустенитке айналған кезде, оттегі темірмен қосылып, шлак түзеді, бұл декарбуризациядан қорғамайды. Шлактар мен шкалалардың пайда болуы іс жүзінде декарбуризацияны күшейтеді, өйткені темір оксиді оттегіні болат оттегі жоқ ортаға, мысалы темір ұстасының көміріне өткеннен кейін де декарбюризация аймағымен байланыста ұстайды. Осылайша, көміртек атомдары қоршаған шкаламен және шлакпен қосыла бастайды да, екеуін де түзеді көміртегі тотығы және Көмір қышқыл газы ауаға тарайды.

Болат құрамында гамма темір ішінде еркін қозғалатын көміртектің салыстырмалы түрде аз пайызы бар. Аустенизирленген болат ауаға ұзақ уақыт әсер еткенде, болаттағы көміртегі мөлшері төмендетілуі мүмкін. Бұл болатты а-да қыздырғанда болатын жағдайдан керісінше қоршаған ортаны азайту, онда көміртек металға баяу таралады. Тотықтырғыш ортада көміртек сыртқа тез тарай алады, сондықтан аустениттелген болат декарбюризацияға өте сезімтал. Бұл көбінесе құйма болат үшін қолданылады, мұнда құю үшін құрамында көміртегі мөлшері жоғары, бірақ дайын өнімде көміртегі мөлшері аз болады. Ол көбінесе шойындарда өндіріс үшін қолданылады иілгіш шойын, «ақ темперамент» деп аталатын процесте. Мұндай декарбуризация тенденциясы көбінесе темір өңдеу сияқты басқа операцияларда қиындық туғызады, мұнда болаттың тым көп декорбюризациялануын болдырмау үшін болатты қысқа мерзімде мықтап алу қажет болады.[29]

Техникалық сипаттама

Әдетте термиялық өңдеуде қолданылатын процестің орнына соңғы жағдай көрсетіледі.[30]

Істің қатаюы

Істің қатаюы қаттылықпен және істің тереңдігі. Істің тереңдігін екі жолмен көрсетуге болады: жалпы істің тереңдігі немесе істің тиімді тереңдігі. Жалпы жағдай тереңдігі - бұл істің шынайы тереңдігі. Көптеген қорытпалар үшін корпустың тиімді тереңдігі - бұл HRC50 қаттылығының эквивалентіне ие корпустың тереңдігі; дегенмен, кейбір қорытпалар корпустың тиімді тереңдігінде әр түрлі қаттылықты (40-60 HRC) көрсетеді; бұл а Тукон микроқаттылықты тексеруші. Бұл мәнді шамамен жағдайдың жалпы тереңдігінің 65% -на жуықтауға болады; дегенмен химиялық құрамы мен қатаюы бұл жуықтауға әсер етуі мүмкін. Егер жағдай тереңдігінің екі түрі де көрсетілмесе, жалпы жағдай тереңдігі қабылданады.[30]

Шынықтырылған бөлшектер үшін спецификация кем дегенде ± 0,005 дюймге (0,13 мм) тең болуы керек. Егер термиялық өңдеуден кейін бөлшекті ұнтақтау керек болса, корпустың тереңдігі ұнтақталғаннан кейін қабылданады.[30]

The Роквелл қаттылығы спецификация үшін қолданылатын масштаб, төмендегі кестеде көрсетілгендей, жағдайдың жалпы тереңдігінің тереңдігіне байланысты. Әдетте қаттылық Рокуэллдің «С» шкаласында өлшенеді, бірақ егер шкала 0,030 дюймнен (0,76 мм) кем болса, шкалада қолданылатын жүктеме корпус арқылы өтеді. Жіңішке жағдай үшін Rockwell «C» пайдалану жалған оқуға әкеледі.[30]

| Істің жалпы тереңдігі, мин. [жылы] | Рокуэлл шкаласы |

|---|---|

| 0.030 | C |

| 0.024 | A |

| 0.021 | 45N |

| 0.018 | 30N |

| 0.015 | 15N |

| 0,015-тен аз | «Қатты файл» |

Қалыңдығы 0,015-тен (0,38 мм) аз жағдайлар үшін Рокуэлл шкаласын сенімді түрде пайдалану мүмкін емес қатты файл орнына көрсетілген.[30] Қатты файл шамамен 58 HRC-ге тең.[31]

Қаттылықты көрсету кезінде диапазон немесе минималды қаттылықты беру керек. Егер диапазон көрсетілген болса, кем дегенде 5 ұпай берілуі керек.[30]

Қаттылдау арқылы

Тек қаттылық тек қатаю арқылы тізімделеді. Әдетте бұл кем дегенде бес баллдық диапазоны бар HRC түрінде болады.[30]

Қайнату

Әдетте күйдіру процесінің қаттылығы максималды мән ретінде HRB шкаласында жазылады.[30]Бұл дәннің мөлшерін жақсарту, беріктігін жақсарту, қалдық кернеуді жою және электромагниттік қасиеттерге әсер ету процесі ...

Пеш түрлері

Термиялық өңдеу үшін пайдаланылатын пештерді екі үлкен санатқа бөлуге болады: партиялық және үздіксіз пештер. Партиялық пештер, әдетте, қолмен тиеледі және түсіріледі, ал үздіксіз пештерде пеш камерасына тұрақты жүктемені қамтамасыз ететін автоматты тасымалдау жүйесі бар.[32]

Партиялық пештер

Сериялық жүйелер, әдетте, болат қабығы бар оқшауланған камерадан тұрады, а жылу жүйесі және камераға кіретін есік.[32]

Бокстық типтегі пеш

Қорап типіндегі көптеген пештер интеграцияланған сөндіргіш цистерналар мен баяу салқындатқыш камераларды қосып жартылай үздіксіз сериялы пешке көтерілді. Бұл жаңартылған пештер термиялық өңдеуге арналған өте жиі қолданылатын жабдық болып табылады.[32]

Автоматтық пеш

«Боги ошағы» деп те аталады, автомобиль пеші - бұл өте үлкен партиялық пеш. Еден оқшауланған жылжымалы вагон ретінде салынған, оны пешке тиеу-түсіру үшін жылжытылады. Автокөлік, әдетте, құмды тығыздағыштарды немесе орнында болған кезде қатты пломбаларды қолдану арқылы мөрленеді. Жеткілікті тығыздауды алудың қиындығына байланысты автомобиль пештері әдетте атмосфералық емес процестерде қолданылады.

Лифт типіндегі пеш

Similar in type to the car furnace, except that the car and hearth are rolled into position beneath the furnace and raised by means of a motor driven mechanism, elevator furnaces can handle large heavy loads and often eliminate the need for any external крандар and transfer mechanisms.[32]

Bell-type furnace

Bell furnaces have removable covers called қоңыраулар, which are lowered over the load and hearth by crane. An inner bell is placed over the hearth and sealed to supply a protective atmosphere. An outer bell is lowered to provide the heat supply.[32]

Pit furnaces

Furnaces which are constructed in a pit and extend to floor level or slightly above are called pit furnaces. Workpieces can be suspended from fixtures, held in baskets or placed on bases in the furnace. Pit furnaces are suited to heating long tubes, shafts and rods by holding them in a vertical position. This manner of loading provides minimal distortion.[32]

Salt bath furnaces

Salt baths are used in a wide variety of heat treatment processes including neutral hardening, liquid carburising, liquid nitriding, austempering, martempering және шынықтыру.

Parts are loaded into a pot of molten salt where they are heated by өткізгіштік, giving a very readily available source of heat. The core temperature of a part rises in temperature at approximately the same rate as its surface in a salt bath.[32]

Salt baths utilize a variety of salts for heat treatment, with cyanide salts being the most extensively used. Concerns about associated occupation health and safety, and expensive waste management and disposal due to their environmental effects has made the use of salt baths less attractive in recent years. Consequently, many salt baths are being replaced by more environmentally friendly fluidised bed furnaces.[33]

Fluidised bed furnaces

A сұйық төсек consists of a cylindrical жауап made from high temperature alloy, filled with sand-like aluminium oxide particulate. Gas (air or nitrogen) is bubbled through the oxide and the sand moves in such a way that is exhibits fluid-like behaviour, hence the term fluidised. The solid-solid contact of the oxide gives very high жылу өткізгіштік and excellent temperature uniformity throughout the furnace, comparable to those seen in a salt bath.[32]

Сондай-ақ қараңыз

- Көміртекті болат

- Көмірқышқылдандыру

- Диффузиялық қатаю

- Индукциялық қатаю

- Ретрогрессиялық термиялық өңдеу

- Азоттау

Әдебиеттер тізімі

- ^ ZIA, Abdul Wasy; Zhou, Zhifeng; Po-wan, Shum.; Lawrence Li, Kwak Yan (24 January 2017). "The effect of two-step heat treatment on hardness, fracture toughness, and wear of different biased diamond-like carbon coatings". Беттік және жабындық технологиялар. 320: 118–125. дои:10.1016/j.surfcoat.2017.01.089.

- ^ Shant P. Gupta (2002). Solid state phase transformations. Allied Publishers Private Limited. 28-29 бет.

- ^ Robert W. Cahn; Peter Haasen, eds. (1996). Физикалық металлургия. 2. Elsevier Science. 10-11 бет.

- ^ а б Alvarenga, H. D.; Van de Putte, T.; Van Steenberge, N.; Sietsma, J.; Terryn, H. (8 October 2014). «Карбидті морфология мен микроқұрылымның C-Mn болаттарының беткі декарбюризация кинетикасына әсері». Metallurgical and Materials Transactions A. 46: 123–133. дои:10.1007 / s11661-014-2600-ж.

- ^ Physical Metallurgy 1996, pp. 136–198

- ^ Gupta 2002, pp. 299–347

- ^ Physical Metallurgy 1996, pp. 1508–1543

- ^ Gupta 2002, pp. 501–518

- ^ а б B.B. Patra; Biswajit Samantray (2011). Engineering Chemistry I. Дорлинг Киндерсли. 75-77 бет.

- ^ Dossett, Jon L.; Boyer, Howard E. (2006). Practical heat treating. ASM International. 17–22 бет.

- ^ а б Dossett & Boyer 2006, 17-22 бет

- ^ Rajan, T. V.; Sharma, C. P.; Sharma, Ashok (1992). Heat Treatment: Principles and Techniques. Prentence Hall. б. 1.

- ^ New Edge of the Anvil: A Resource Book for the Blacksmith by Jack Andrews --Shipjack Press 1994 Page 93--96

- ^ Rajan & Sharma 1992, pp. 62–67

- ^ Dossett & Boyer 2006, 23-25 б

- ^ The physics of phase transitions: concepts and applications By Pierre Papon, Jacques Leblond, Paul Herman Ernst Meijer - Springer-Verlag Berlin Heidelberg 2006 Page 66

- ^ Rajan & Sharma 1992

- ^ Dossett & Boyer 2006, б. 231

- ^ Rajan & Sharma 1992, pp. 187–190, 321

- ^ Дайындау технологиясы: құю, қалыптау және дәнекерлеу By Rao - Tata McGraw-Hill 1998 Page 55

- ^ а б c г. e f ж Dossett & Boyer 2006, 2-6 беттер

- ^ "The National Board of Boiler and Pressure Vessel Inspectors". www.nationalboard.org. Мұрағатталды түпнұсқадан 2010 жылғы 20 желтоқсанда. Алынған 29 сәуір 2018.

- ^ Najdahmadi, A.; Zarei-Hanzaki, A.; Farghadani, E. (1 February 2014). "Mechanical properties enhancement in Ti–29Nb–13Ta–4.6Zr alloy via heat treatment with no detrimental effect on its biocompatibility". Materials & Design (1980-2015). 54: 786–791. дои:10.1016/j.matdes.2013.09.007. ISSN 0261-3069.

- ^ Light, its interaction with art and antiquities By Thomas B. Brill - Plenum Publishing 1980 Page 55

- ^ а б c Andrews, Jack (1994). New Edge of the Anvil: a resource book for the blacksmith. 98–99 бет.

- ^ Surface hardening of steels: understanding the basics By Joseph R. Davis - ASM International 2002

- ^ Heat treater's guide: practices and procedures for irons and steels By ASM International - ASM International 2007 Page 12-13

- ^ Handbook of residual stress and deformation of steel by George E. Totten, Maurice A. H. Howes, Tatsuo Inoue - ASM International 2002 Page 331-337

- ^ Steel Heat Treatment: Metallurgy and Technologies By George E. Totten -- CRC press 2007 Page 306--308

- ^ а б c г. e f ж сағ мен "PMPA's Designer's Guide: Heat treatment". Архивтелген түпнұсқа 2009-07-14. Алынған 2009-06-19.

- ^ Phone interview with the quality control inspector for FPM, Elk Grove Village, IL. 06-21-2010

- ^ а б c г. e f ж сағ ASM Халықаралық анықтамалық комитеті. (1991). ASM анықтамалығы, Volume 04 - Heat Treating. ASM International.

- ^ "Made in the Midlands | Fluidised beds: A Green Alternative to Salt Baths". claytonholdings.madeinthemidlands.com. Мұрағатталды түпнұсқасынан 2016-02-07. Алынған 2015-06-02.

Әрі қарай оқу

- International Heat Treatment Magazine ағылшынша

- Reed-Hill, Robert (1994). Principles of Physical Metallurgy (3-ші басылым). Boston: PWS Publishing.