Ауыр пластикалық деформация - Severe plastic deformation

Ауыр пластикалық деформация (SPD) - тобын сипаттайтын жалпы термин металл өңдеу әдетте күрделі стресс күйін немесе жоғары ығысуды қамтитын өте үлкен штамдарды қамтитын әдістер, нәтижесінде жоғары ақаулық тығыздығы және теңдестірілген «өте жұқа» астық (UFG) өлшемі (г. <500 нм) немесе нанокристалды (NC) құрылымы (d <100 нм).[1]

Тарих

SPD техникасының негізіндегі принциптердің дамуы пионер болып табылады П.В. Бриджман кезінде Гарвард университеті 1930 жылдары.[2] Бұл жұмыс қатты гидростатикалық қысымды бір мезгілде ығысу деформациясымен біріктірудің қатты заттарға әсеріне қатысты болды және бұл марапатқа ие болды Нобель сыйлығы 1946 жылы физикада.[3] Төменде егжей-тегжейлі сипатталған осы қағидаттарды өте сәтті жүзеге асыру процестері болып табылады тең каналды бұрыштық басу (ECAP) әзірлеген В.М. Сегал мен оның жұмысшылары Минскіде 1970 жж[4] және жоғары қысымды бұралу, Бриджманның шығармасынан алынған, бірақ 1980 жылдары орыс тілінде кең дамымаған Металдар физикасы институты қазіргі кезде Екатеринбург.[3]

SPD-дің кейбір анықтамалары оны дайындаманың өлшемдерін айтарлықтай өзгертусіз жоғары штаммды қолданатын процесс ретінде сипаттайды, нәтижесінде гидростатикалық қысым компонент.[5] Алайда, SPD-де дәнді тазартуға әкелетін механизмдер бастапқыда механикалық легирлеу, ұнтақ процесі үшін жасалған механизмдермен бірдей[6] оны авторлар 1983 жылдың өзінде-ақ «қатты пластикалық деформация» деп сипаттады.[7] Сонымен қатар, асимметриялық илемдеу сияқты кейбір жақындатылған процестер дайындаманың өлшемдерінің өзгеруіне әкеледі, сонымен бірге ультра талшық құрылымын жасайды.[8] SPD-дің негізі тіпті беткі өңдеуге де қолданылған.[9]

Әдістер

Тең каналды бұрыштық экструзия

Тең каналды бұрыштық экструзия (ECAE, кейде оны тең арналы бұрыштық басу деп атайды, ECAP) 1970 жылдары дамыған. Бұл процесте металл дайындама бұрыштық (әдетте 90 градус) арна арқылы басылады. Оңтайлы нәтижеге қол жеткізу үшін процесс бірнеше рет қайталануы мүмкін, әр өту сайын дайындаманың бағыты өзгереді. Бұл материалдың негізгі бөлігінде біркелкі ығысуды тудырады.[4]

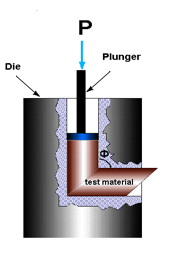

Жоғары қысымды бұралу

Жоғары қысымды бұралу (HPT) жеңіске жеткен тәжірибелерден басталуы мүмкін Перси Бриджман 1946 ж Физика бойынша Нобель сыйлығы дегенмен, оны металды өңдеуде қолдану айтарлықтай жақында болды. Бұл әдісте керілуге жататын материалдың дискісі 2 анкилдің арасына орналастырылған. Үлкен қысу кернеуі (әдетте бірнеше гигапаскальдар ) қолданылады, ал бір анвилді айналдыру үшін а жасайды бұралу күш. HPT шектеусіз орындалуы мүмкін, мұнда материал сыртқа ағыны еркін, толығымен шектелген немесе қандай-да бір дәрежеде арасында сыртқы ағынға рұқсат етілген, бірақ шектеулі.[3]

Жиналмалы орам байланыстыру

Жиналмалы орам байланыстыруда (АРБ) бірдей материалдың 2 парағы қабаттасады, қыздырылады (төменнен төмен) қайта кристалдандыру температура), және шиыршықталған, 2 парақты біріктіру. Бұл парақ жартысына кесіліп, 2 жартысы қабаттасып, процесс бірнеше рет қайталанады. Басқа SPD процестерімен салыстырғанда, ARB мамандандырылған жабдықты немесе инструменталды құралдарды қажет етпейтіндігімен, әдеттегі прокат диірменімен ғана байланысты. Дегенмен, байланыстырылатын беттерді жақсы байланыстыру үшін илектеу алдында жақсылап тазалау керек.[10]

Гофрді қайталау және түзету

Қайталанатын гофрлеу және түзету (RCS) - бұл қаңылтыр металдарды өңдеу үшін қолданылатын ауыр пластикалық деформация техникасы. RCS-де парақ екі гофрленген қалыптар арасында басылады, содан кейін екі жалпақ қалыптар арасында басылады. RCS ұсақ түйіршікті қаңылтыр металдарды шығару бойынша кең танымал болды.[11] Осы техниканы жетілдіруге бағытталған талпыныстар қайталанатын гофрлеуді және Роллинг әдісімен түзетуді (RCSR), жаңа SPD әдісін ұсынады.[12] Әр түрлі материалдарда мақұлданған осы жаңа әдісті қолдану мүмкіндігі.[12][13][14][15][16]

Асимметриялық илемдеу

Асимметриялық илемде (АРС) прокат диірмені бір орамның екіншісіне қарағанда жылдамдығы жоғары болатындай етіп өзгертіледі. Әдетте бұл жылдамдықты тәуелсіз бақылаумен немесе әртүрлі өлшемдегі орамдарды қолдану арқылы жасалады. Бұл шиыршықтың үстіңгі және астыңғы жағындағы үйкеліс күштері қарама-қарсы болатын аймақты жасайды, бұл илектеу кезіндегі қалыпты қысу кернеуінен басқа бүкіл материал бойынша ығысу кернеулерін тудырады. Басқа SPD процестерінен айырмашылығы, ASR бірдей таза пішінді сақтамайды, бірақ материалдың микроқұрылымына әсері ұқсас.[8][17]

Механикалық легірлеу

Механикалық легирлеу / фрезерлеу (MA / MM) жоғары энергиямен орындалады шарлы диірмен шейкер диірмені немесе планеталық диірмен сияқты металдарда қатты пластикалық деформацияны тудырады. Фрезерлеу кезінде бөлшектер сынған және суық дәнекерленген бірге, нәтижесінде үлкен деформациялар пайда болады. Соңғы өнім, әдетте, ұнтақ болып табылады, содан кейін оны қандай да бір жолмен шоғырландыру қажет (көбінесе басқа SPD процестерін қолдана отырып), бірақ кейбір қорытпалар консолидациялау қабілетіне ие орнында фрезерлеу кезінде. Механикалық легирлеу сонымен қатар өңдеу кезінде әртүрлі металдардың ұнтақтарын легірлеуге мүмкіндік береді.[18][19]

Беттік өңдеу

Жақында, SPD негізіндегі принциптер материалдың бетінде нанокристалды қабатты құрайтын беткі өңдеуді жасау үшін қолданылды. Беткі механикалық тозуды емдеуде (SMAT), ан ультрадыбыстық мүйіз ультрадыбыстық (20 кГц) түрлендіргішке қосылған), кішігірім шарлар мүйіздің үстінде. Дайындама мүйізден сәл жоғары қашықтықта орнатылады. Жоғары жиілікте шарлар мен беттің қақтығыстары көп болып, а түзіледі деформация жылдамдығы 10 бұйрығы бойынша2–103 с−1. Әзірленген NC беткі қабаты 50 мкм қалыңдықта болуы мүмкін.[9] Процесс ұқсас ату, бірақ шарлардың кинетикалық энергиясы SMAT-да әлдеқайда жоғары.[20]

Ультрадыбыстық нанокристалды бетті модификациялау әдісі (UNSM) - бұл жаңадан жасалған беттік түрлендіру техникасының бірі. UNSM процесінде статикалық жүктеме ғана емес, динамикалық жүктеме де қолданылады. Өңдеу дайындаманың бетіне секундына 20К немесе одан да көп рет соғылып, шаршы миллиметріне 1К-100К аралығында мүйізге бекітілген доппен түсіріледі. Суық соғу деп сипаттауға болатын соққылар жоғары беріктігі мен жоғары иілгіштігін қамтамасыз ететін материалдың химиялық құрамын өзгертпестен, нанометрлік шкалаға дейін ірі түйіршіктерді тазарту арқылы NC беткі қабатын өндіруге SPD енгізеді. Бұл UNSM техникасы материалдың механикалық және трибологиялық қасиеттерін жақсартып қана қоймай, сонымен қатар өңделген бетте көптеген қажетті шұңқырлары бар гофрленген құрылым жасайды.[21]

Қолданбалар

SPD бойынша зерттеулердің көпшілігі астықты нақтылауға бағытталған, нәтижесінде жоғары беріктігі бар материалдарды әзірлеу кезінде қолданылуы мүмкін Холл-Петч қатынас. Әдетте өңделген өнеркәсіптік металдардың дәнінің мөлшері 10-100 мкм құрайды. Түйіршіктің мөлшерін 10 мкм-ден 1 мкм-ге дейін төмендету металдардың беріктілігін 100% -дан артық арттыра алады. ECAE сияқты сусымалы материалдарды қолданатын әдістер жылдам қатаю әдістерімен салыстырғанда ультра талшық материалдарын өндірудің сенімді және салыстырмалы түрде арзан тәсілдерін ұсына алады. балқыту.[22]

Алайда, SPD-нің басқа әсерлері, мысалы құрылым модификациясының потенциалды өнеркәсіптік қосымшалары бар, мысалы, Ленкфорд коэффициенті (үшін маңызды терең сурет және) магниттік қасиеттері электрлік болат құрылымға өте тәуелді.[22]

Сондай-ақ шоғырландыру үшін ECAE және HPT сияқты процестер қолданылды металл ұнтақтары сияқты кәдімгі консолидация процестерінде қолданылатын жоғары температураны қажет етпейтін композиттер ыстық изостатикалық престеу, нанорристаллы дәннің өлшемдері немесе сияқты сипаттамаларға мүмкіндік береді аморфты құрылымдар сақталуы керек.[22][23]

Кейбір белгілі SPD коммерциялық қолданылуы өндірісте Шашырату мақсатты Хонивелл[22] және медициналық имплантацияға арналған UFG титан.[24]

Астықты тазарту механизмі

Үлкен ығысу штамдарымен бірге жоғары гидростатикалық қысымның болуы, кристалдық тор ақауларының жоғары тығыздығын алу үшін өте қажет дислокация, бұл елеулі нәтижеге әкелуі мүмкін дәндерді тазарту. SPD процестеріндегі астықты тазарту көп сатылы процесте жүреді:

- Дислокация, олар бастапқыда дәндерге таралады, қайта түзіліп, жалпы деформация энергиясын азайту үшін дислокациялық «жасушаларға» топтасады.

- Деформация жалғасқанда және одан көп дислокация пайда болғанда, жасушалар арасында «бағандар» түзіліп, бағытталмастық дамиды

- Процесс мөлшері кіші болғанға дейін ішкі астық ішінде қайталанатындай етіп қайталанады

- Қосымша деформация қосалқы дәндердің жоғары бұрышты шекараларға айналуына әкеледі, әдетте теңдестірілген пішін.[25]

Қосалқы дәндердің айналу механизмі онша түсінілмеген. Ву т.б. Дәнді дақылдардың кішігірім мөлшеріне байланысты дислокациялық қозғалыс шектелетін және астық айналуы анағұрлым қолайлы болатын процесті сипаттаңыз.[26] Мишра т.б. айналдыруға көмектесетін сәл өзгеше түсініктеме ұсыныңыз диффузия астық шекаралары бойымен (бұл массадан гөрі әлдеқайда жылдам).[25]

Ф.А.Мохамад қолдануға болатын минималды дән өлшемін ұсынды механикалық фрезерлеу. Модель түйіршіктің мөлшері дислокацияның түзілуі мен жойылу жылдамдығына тәуелді деген тұжырымдамаға негізделген. Толық үлгі ұсынылған

- Теңдеудің сол жағында: dмин дәннің минималды мөлшері, ал b - Бургерлер векторы.

- A3 тұрақты болып табылады.

- β = Qб−Qм/ Q (Qб - дислокация бойымен құбыр диффузиясы үшін активтендіру энергиясы, Qм - вакансияның көші-қоны үшін активтендіру энергиясы, ал Q - өзін-өзі диффузиялау үшін активтендіру энергиясы), βQ қалпына келтіру үшін активтендіру энергиясын, R - газдың тұрақтысы, ал T - өңдеу температурасы.

- Д.p0 құбырдың температураға тәуелсіз компоненті болып табылады диффузия коэффициенті, G - ығысу модулі, ν0 - дислокация жылдамдығы, k - Больцман тұрақтысы, γ болып табылады қателік энергиясын жинақтау, ал H - қаттылық.[27]

Модель механикалық фрезерлеу үшін арнайы жасалғанымен, ол басқа SPD процестеріне де қолданылды. Көбінесе модельдің тек бір бөлігі ғана қолданылады (әдетте, жинақтау ақаулығы энергиясына қатысты термин), өйткені басқа терминдер көбіне белгісіз және оларды өлшеу қиын. Бұл әлі де пайдалы, өйткені қалған барлық заттар тең болып, қабаттасу ақауларының энергиясын азайтады, бұл легірлеуші элементтердің функциясы болып табылады, астықты жақсартуға мүмкіндік береді.[3][6] Бірнеше зерттеулерге сәйкес, штаммның алғашқы кезеңдерінде дәндерді нақтылау кезінде ақаулық энергиясын жинақтаудың маңыздылығына қарамастан, үлкен штамдардағы дәннің тұрақты мөлшері негізінен таза металдардағы гомологиялық температурамен бақыланады. [28] және еріген атомдардың өзара әрекеттесуі және бір фазалы қорытпалардағы дислокация.[29]

Әдебиеттер тізімі

- ^ Вей, Q; Ченг, С; Рамеш, К.Т; Ma, E (15 қыркүйек 2004). «Нанокристаллды және ультра талшық мөлшерінің деформация жылдамдығына сезімталдығы мен активтену көлеміне әсері: фкк және бкк металдарға қарсы». Материалтану және инженерия: А. 381 (1–2): 71–79. дои:10.1016 / j.msea.2004.03.064.

- ^ Каве Эдалати, Зенджи Хорита (2016). «1935 жылдан 1988 жылға дейінгі жоғары қысымды бұралу (HPT) туралы шолу». Материалтану және инженерия. 0921-5093: 325–352.

- ^ а б c г. Жиляев, А; Langdon, T (1 тамыз 2008). «Металл өңдеу үшін жоғары қысымды бұралуды қолдану: негіздері және қолданылуы». Материалтану саласындағы прогресс. 53 (6): 893–979. дои:10.1016 / j.pmatsci.2008.03.002.

- ^ а б Сегал, В.М. (1 қараша 1999). «Тең каналды бұрыштық экструзия: макромеханикадан құрылым түзуге дейін». Материалтану және инженерия: А. 271 (1–2): 322–333. дои:10.1016 / S0921-5093 (99) 00248-8.

- ^ Валиев, Руслан З .; Эстрин, Юрий; Хорита, Зенджи; Лэнгдон, Теренс Г .; Зечетбауэр, Майкл Дж .; Чжу, Юнтиан Т. (сәуір 2006). «Ауыр пластикалық деформация арқылы сусымалы ультра түйіршікті материалдар шығару». JOM. 58 (4): 33–39. Бибкод:2006ЖОМ .... 58д..33В. дои:10.1007 / s11837-006-0213-7.

- ^ а б Qu, S .; Ан, X.Х .; Янг, Х.Дж .; Хуан, К.Х .; Янг, Г .; Занг, Q.S .; Ванг, З.Г .; Ву, С.Д .; Чжан, З.Ф. (2009). «Микроқұрылымдық эволюция және тең каналды бұрыштық престеуге ұшыраған Cu-Al қорытпаларының механикалық қасиеттері». Acta Materialia. 57 (5): 1586–1601. дои:10.1016 / j.actamat.2008.12.002.

- ^ Гилман, П.С .; Бенджамин, Дж.С. (1983). «Механикалық легірлеу». Материалтану ғылымының жылдық шолуы. 13: 279–300. Бибкод:1983ArRMS..13..279G. дои:10.1146 / annurev.ms.13.080183.001431.

- ^ а б Куй, С .; Охори, К. (қазан 2000). «Асимметриялық илемдеу арқылы жоғары тазалығын алюминийдің астығын нақтылау». Материалтану және технология. 16 (20): 1095–1101. дои:10.1179/026708300101507019.

- ^ а б Чжу, К.Ю .; Вассель, А .; Бриссет, Ф .; Лу, К .; Lu, J. (16 тамыз 2004). «SMAT қолдана отырып, α-титанның наноқұрылымын қалыптастыру механизмі». Acta Materialia. 52 (14): 4101–4110. дои:10.1016 / j.actamat.2004.05.023.

- ^ Сайто, Ю .; Уцуномия, Х .; Цудзи, Н .; Сакай, Т. (1999). «Сусымалы материалдарға арналған ультра жоғары керілу процесі - аккумуляторлы орам байланыстыру процесін дамыту». Acta Materialia. 47 (2): 579–583. дои:10.1016 / S1359-6454 (98) 00365-6.

- ^ Ratna Sunil, B. (2015). «Табақ металдарды қайталап гофрлеу және түзету». Материалдар және өндірістік процестер. 30 (10): 1262–1271. дои:10.1080/10426914.2014.973600.

- ^ а б Мирсепаси, Арья; Нили-Ахмадабади, Махмуд; Хабиби-Парса, Мұхаммед; Гасеми-Нанеса, Хади; Dizaji, Ahmad F. (тамыз 2012). «Мартенситтік болаттың микроқұрылымы мен механикалық әрекеті қайталанатын гофрлеу мен домалату арқылы түзетудің жаңа техникасымен қатты деформацияланған». Материалтану және инженерия: А. 551: 32–39. дои:10.1016 / j.msea.2012.04.073.

- ^ Мираб, Сейде; Нили-Ахмадабади, Махмуд; Хаджезаде, Әли; Абширини, Мохамад; Парса, Мұхаммед Хабиби; Солтани, Насер (тамыз 2016). «Соңғы элементтерді модельдеу және сандық кескін корреляциясы көмегімен RCSR процесі кезіндегі деформацияны талдау туралы: RCSR процесі кезінде деформацияны талдау туралы ...». Жетілдірілген инженерлік материалдар. 18 (8): 1434–1443. дои:10.1002 / adem.201600100.

- ^ Шахмир, Хамед; Нили-Ахмадабади, Махмуд; Раззаги, Алиреза; Мохаммади, Махди; Ван, Чуан Тин; Юнг, Джай Мён; Ким, Хён Сеоп; Лангдон, Теренс Г. (маусым 2015). «Ауыр деформацияланған NiTi қорытпасындағы мартенситтік тұрақтандыру мен рекристаллизация кинетикасын зерттеу үшін дилатометрияны қолдану». Материалтану журналы. 50 (11): 4003–4011. Бибкод:2015JMatS..50.4003S. дои:10.1007 / s10853-015-8957-5. ISSN 0022-2461.

- ^ Асгари-Рад, Пейман; Нили-Ахмадабади, Махмуд; Ширази, Хасан; Хоссейн Неджад, Сямак; Колдорф, Себастьян (наурыз 2017). «AISI 304 тот баспайтын болаттың механикалық қасиеттерін біріктірілген RCSR және күйдіру процесінің айтарлықтай жақсартуы: механикалық қасиеттердің айтарлықтай жақсаруы». Жетілдірілген инженерлік материалдар. 19 (3): 1600663. дои:10.1002 / adem.201600663.

- ^ Хосейн Заде, С .; Джафариан, Х.Р .; Парк, Н .; Эйвани, А.Р. (Ақпан 2020). «Fe-Ni-C TRIP болатындағы микроқұрылымдық инженерия арқылы созылу қасиеттерін реттеу, қатты деформацияның әртүрлі деформациялық жолдарымен өңделген». Материалдарды зерттеу және технология журналы: S2238785419320046. дои:10.1016 / j.jmrt.2020.01.041.

- ^ Мусави, С.А.А. Акбари; Эбрахими, С.М .; Мадолиат, Р. (12 маусым 2007). «Асимметриялық илемдеудің үш өлшемді сандық анализі». Материалдарды өңдеу технологиясы журналы. 187–188: 725–729. дои:10.1016 / j.jmatprotec.2006.11.045.

- ^ Koch, C C (1 тамыз 1989). «Механикалық легірлеу арқылы материалдарды синтездеу». Материалтану ғылымының жылдық шолуы. 19 (1): 121–143. Бибкод:1989ArRMS..19..121K. дои:10.1146 / annurev.ms.19.080189.001005.

- ^ Чжан, Х .; Ванг, Х .; Кассем М .; Нараян, Дж .; Кох, Б. (10 мамыр 2002). «Ұзартылған ультра дәнді және наноқұрылымды Zn, Al және олардың қорытпаларын механикалық тозу кезінде ұнтақтарды орнында шоғырландыру арқылы дайындау». Scripta Materialia. 46 (9): 661–665. дои:10.1016 / S1359-6462 (02) 00048-9.

- ^ Дай, К .; Шоу, Л. (15 тамыз 2007). «Атылған қопсыту және беттік нанокристаллизация мен қатаю процестерін салыстыру». Материалтану және инженерия: А. 463 (1–2): 46–53. дои:10.1016 / j.msea.2006.07.159.

- ^ Аманов, А .; Чо, И.С.; Пюн, Ю.С .; Ли, СС .; Парк, I.G. (15 мамыр 2012). «Ультрадыбыстық нанокристалды бетті модификациялау арқылы микро-қараңғылау беті және оның трибологиялық әсері». Кию. 286–287: 136–144. дои:10.1016 / j.wear.2011.06.001.

- ^ а б c г. Сегал, Владимир М .; Бейерлейн, Айрин Дж .; Томе, Карлос Н .; Чувильдеев, Владимир Н .; Копылов, Владимир И. (2010). Ауыр пластикалық деформацияның негіздері және инженері. Hauppauge, N.Y .: Nova Science Publishers. ISBN 9781616681906.

- ^ Сеньков, О.Н .; Сенкова, С.В .; Скотт, Дж .; Керемет, Д.Б. (25 ақпан 2005). «Аморфты алюминий қорытпасынан жасалған ұнтақты тікелей экструзия және тең каналды бұрыштық экструзия әдісімен тығыздау». Материалтану және инженерия: А. 393 (1–2): 12–21. дои:10.1016 / j.msea.2004.09.061.

- ^ АҚШ патенті 6399215, Чжу, Ю.Т .; Лоу, ТС .; Валиев, Р.З .; Столяров, В.В .; Латыш, В.В .; Raab, GJ, «Медициналық импланттарға арналған ультра дәнді титан», 2002-06-04 шығарылған, Калифорния Университетінің Регенттеріне тағайындалған

- ^ а б Мишра, А; Kad, B; Грегори, Ф; Meyers, M (1 қаңтар 2007). «Ауыр пластикалық деформацияға ұшыраған мыс құрамындағы микроқұрылымдық эволюция: Тәжірибелер және талдау». Acta Materialia. 55 (1): 13–28. дои:10.1016 / j.actamat.2006.07.008.

- ^ Ву, Х; Дао, Н; Хонг, У; Xu, B; Лу, Дж; Лу, К (2002). «USSP-ге ұшыраған AL-қорытпасының беткі қабатындағы механикалық индукцияланған ультра талшықтың микроқұрылымы және эволюциясы». Acta Materialia. 50 (8): 2075–2084. дои:10.1016 / S1359-6454 (02) 00051-4.

- ^ Мохамед, Фаргалли А. (2003). «Фрезерлеу әдісімен алынатын астықтың минималды өлшемі үшін дислокация моделі». Acta Materialia. 51 (14): 4107–4119. дои:10.1016 / S1359-6454 (03) 00230-1.

- ^ Эдалати, К .; Хорита, З. (2011). «Таза металдардың жоғары қысымды бұралуы: атом байланысы параметрлерінің және қабаттасу энергиясының түйіршіктің мөлшеріне және қаттылықпен байланысына әсері». Acta Materialia. 59 (17): 6831–6836. дои:10.1016 / j.actamat.2011.07.046. hdl:2324/25601.

- ^ Эдалати, К .; Акама, Д .; Нишио, А .; Ли, С .; Йоненага, Ю .; Куберо-Сесин, Дж .; Хорита, З. (2014). «Дислокациялық-еріген атомдардың өзара әрекеттесуі және қателік энергиясының бір фазалы қорытпалардың дәнінің мөлшеріне жоғары қысымды бұралуды қолдана отырып, қатты пластикалық деформациядан кейінгі әсер етуі». Acta Materialia. 69 (8): 68–77. дои:10.1016 / j.actamat.2014.01.036.